Donde se imparten cursos de Mejora de la Producción

En tu organización, en tu empresa, a media de tus necesidades y también nuestro centro de formación en Bilbao, C\ Campo Volantín, 31, bajo 48007 Bilbao. TelefonoDeAtencion-670080624 web: nivelglobal.es

OBJETIVOS del curso de de Mejora de la Producción

-

- Mejorar los conocimientos y competencias del alumno en planificación de la producción

- Aumentar la eficiencia del sistema de producción de la empresa. Disminuir las paradas de máquina

y los tiempos de espera - Facilitar el desarrollo profesional del alumno dentro de los departamentos de la producción (de

planificación y control). Personas que no tienen formación específica en el área de organización de

la producción - Mejorar la competitividad y productividad de la organizaciónDonde se imparten cursos de calibración y verificación de equipos

PROGRAMA del curso Mejora de la Producción

-

- Introducción a la organización y control de producción

Módulo de Curso – Sistemas Básicos de Organización de la Producción

-

- Técnicas OPT y técnicas TOC

- Sistemas MRP, MRP II, TOC y JIT

- Los ERP, análisis de mercado y parámetros para la selección del sistema mas ajustado a las demandas de la organización.

- Sistemas Kanban

Módulo de Curso -Elementos de Gestión Específica

-

- Aplicación de la mejora continua a aspectos de la planificación de la producción

- Casos prácticos de cómo se actual para conseguir mejoras sistemas de producción concretos

Módulo de Curso Mejora Basada en los Procesos

-

- Análisis de procesos y optimización de los mismos en base à la mitología de organización por procesos

- Estudio de tiempos por lote, tamaño de lotes y Lead Time de fabricación

- Análisis de costes de los sistemas de fabricación, valoración de los stocks.

Módulo de Curso Aplicaciones del Jit a distintos Elementos Productivos.

-

- Introducción conceptual al JIT.

- El Kanban y otros conceptos del JIT.

- JIT El Kanban y otros Conceptos del JIT.

- Logística Kanban Y Aplicaciones

- Medición y Mejoras conseguibles con la aplicación del JIT.

Módulo de Curso Aspectos Relevantes

-

- Nuevo Concepto de Proveedor

- Selección del modelo de gestión de la producción más adecuado en función de la topología de artículos y fases de fabricación de los mismos.

¿Qué es una mejora de producción?

Mejorar la producción es que con los mismos recursos humanos y maquinas se realicen más productos terminados; esto se denomina mejorar la productividad. Para realizar esto tenemos que repensar y actuar sobre distintos aspectos que envuelve el termino macro “producción”. Los mencionados aspectos son entre otros los siguientes: ☆ tener los mandos intermedios más idóneos, o formarlos o quitarlos; ☆tener una mejor esquema de almacenamiento de nuestros materiales de entrada ( sean meterías primas, suministros, trabajos a maquila, etc.), ☆como trabajar en los almacenes para que no se den pérdida de valor añadido, ☆como lanzar las ordenes de fabricación y cuantas ordenes como mucho deben de estar en la planta de fabricación, ☆como gestionar los stocks intermedios, ☆como transmitir la órdenes y prioridades de los trabajadores, ☆como mentalizar a la mano de obra para que este implicadas en los interés de la empresa, etc…

¿Qué se puede mejorar en un proceso de producción?

Mejora la producción es implantar según va avanzando las día a día mejoras en el proceso que nos lleven a ser más competitivos. Esto resulta difícil porque hay que hacerlo sobre la marcha sin parar el proceso productivo

¿Cómo se puede incrementar la producción?

Haciendo más productos en el mismo tiempo.

-

-

- Para ello un sistema de mantenimiento para que las máquinas no se averíen en los momentos más inesperados.

- Un sistema de producción sencillo que permita que se avance rápido a través del proceso y el tiempo para finalizar un producto sea racional (mejora del Lead-Time).

- Tener a las personas bien formada e informada de lo que hay que hacer

- Disminuir los recorridos de las piezas dentro de la plata

- Evitar errores y reprocesos de piezas en base a un coherente sistema de comunicación resistente a los errores humanos-

- Teniendo máquinas que no precisen de supervisión cuando están realizando el trabajo de tal manera que el maquinista puedan preparar las piezas de entrada o cualquier otro tipo de tarea.

- Etc….

-

Como mejorar un plan de producción de tu empresa

El plan de producción se mejora teniendo una respuesta rápida a la demanda de nuestros clientes, de tal manera que las urgencias no se necesiten encajar en el plan diario, sino dejarlas para el día siguiente. El plan de fabricación debe de ser avalado con fechas de entrega firmes, utilizando los lotes que se necesitan y no haciendo más para futuras entregas que pueden no darse.

Las herramientas de manufactura esbelta permiten una gestión más eficiente de la producción, como consecuencia un aumento de la productividad

Como todo en la vida no se trata de una solución mágica, son un conjunto de aspectos simultáneos que aplicándolos durante un periodo de tiempo mejoran sensiblemente la producción

Consejos para agilizar tu proceso de producción

Disminuir tamaños de lote, mejorar los tiempos de preparación y cambio, hacer los recorridos más sencillos, disminuir los stocks, ampliar el auto mantenimiento de las maquinas, etc…

¿La mejora continua a tu línea de producción?

La mejora continua es siempre estar comprometido con la mejora, todas las personas de la empresa están comprometidas con la mejora, en todos los aspectos y en todos los lugares, con la partición de todo el mundo y en todo momento

Evitar los flujos de trabajo ineficientes

Los flujos de trabajo son los que la empresa tiene y su cambio está condicionado a realizar muchas mejoras que necesitan la implicación de todo el mundo, la primera implicación es de la dirección

Ciclo de producción de una empresa

Pueden entenderse como una serie de operaciones y procesos que se realizan de forma planificada y sucesiva para lograr el objetivo final el bien a producir. Digamos que la denominación de ciclo y la denominación de flujo son parecidas.

Todas estas cosas se complican porque cada producto final sigue un ciclo o un flujo que de forma general no tiene por qué coincidir con la de otro producto. Lo cual nos lleva a decir que en un mismo sistema productivo se manejan varios ciclos o varios flujos distintos.

La maquinaria adecuada

Digamos que la maquinaria adecuada es aquella que este acorde a un nivel tecnológico parecido a las máquinas de la competencia, teniendo similares precisiones de trabajo en los procesos. Las maquinas deben de ser autónomas en su funcionamiento de proceso y que solo necesiten atención en la carga y descarga de los productos. Además, empresa debe desarrollar un sistema de mantenimiento productivo total, para que las maquinas estén siempre en perfecto estado para realizar su trabajo.

Instalaciones limpias y ordenadas

Hoy en día es fundamental trabajar con eficiencia y esto se consigue teniendo las instalaciones organizadas, ordenadas, limpias y en correcto estado de mantenimiento (principios de las 5S)

Formación y comunicación

Las empresas tienen que tener proceso de crecimiento del conocimiento de las organizaciones, con un proceso de participación de todas las personas. En todo ello tiene un papel importante la formación y el modelo de comunicación que se impone en la empresa

Una plantilla motivada

La gestión de la motivación de las personas es sencilla pero como todo lo sencillo no se hace correctamente. Todo empieza por tener un respeto hacia la otra persona y una comunicación adecuada (educada y asertiva). Si la empresa es capaz de gestionar estas cuestiones entonces las personas estarán más motivadas porque se habrá creado un ambiente de trabajo sano. No se pude permitir manos intermedios déspotas o arrogantes, pues estamos creando grupos de trabajadores no identificados con los intereses de la empresa

Líneas de producción automatizadas

Las líneas de producción automatizadas precisan de tener una carga de trabajo relevante y asegurada durante un tiempo para que se pueda producir la amortización de la misma. Las pymes están al albor de las grandes y las grandes al albor del mercado que cambia constantemente como consecuencias de la evolución de los diseños y los cambios tecnológicos constantes. Como consecuencia siempre que podamos automatizar debemos hacerlos y siempre que sea viables según los conceptos anteriores.

Análisis y planificación

La planificación es una de las funciones más complicadas en todas las empresas que tengan multitud de pedidos y distintos entres si (variedad de referencias de productos). Por ellos una de las tendencias actuales de gestión de la producción es reflejarla a primera hora de la jornada laboral el estado de los pedidos en un tablero de flujo. Después mediante una reunión con los trabajadores a pide de planta, frente al tablero, los responsables de los distintos procesos aportan sus comentarios. Con todo lo mencionado, conseguimos que se produzca una feed back del estado de cada célula de trabajo y su capacidad de trabajo para el día, así mismo implicamos a los trabajadores en los objetivos diarios planificados y consensuados entre todos.

Mantenimiento de los equipos

Ya se ha comentado la necesidad de tener un sistema TPM, para que las averías no nos pongan patas arriba las planificaciones previstas. El automantenimieto de las maquinas debe de ayudarnos a la mejora de la disponibilidad de máquinas e instalaciones en todo momento

Reducir el desperdicio

El desperdician se da de muchas formas, entre otras las siguientes: piezas defectuosas, sobre procesamiento de las piezas más allá de lo que precisa el cliente, reprocesamiento por defectos cometidos, averías de máquinas, perdidas de tiempo en los cambios de producto, obsolescencia de productos por pérdidas o largas estancias como productos intermedios, etc.

Priorizar tareas

Los recursos en una planta de producción son siempre limitados y hay momentos en los que el cuello de botella de la producción se sitúa en una maquina (o proceso); es importante tener procesos de fabricación que sean asequibles a los trabajadores, es decir que no precisen una alta especialización. Si no es así tenemos por un lado un cuello de botella y por otro lado recurso occisos. Hay que matizar que nada es imposible, simplemente hay que planteárselo y abordarlo poco poco. Voy a poner un ejemplo de una empresa de fabricación de muebles que en una parte del proceso necesitaba a ebanistas (carpinteros finos); hoy en día no hace falta ebanistas, todo eso gracias a no diseñar ensambles complejos y a que las ordenes de fabricación llevan asociados planos que indican la forma de montaje. Hoy en día solo se precisa trabajadores profesionales en el departamento en cuestión, todos son capaces de hacer todos los procesos en caso de necesidad, con ello se disminuyen los cuellos de botella (mas turnos, más procesos en paralelo)

Plan de mejora de producción

Una vez que hemos decidido implantar una mejora debemos realizar un plan de acciones, con responsables y fecha tope para su realización. Esto debe de ser riguroso, a esta técnica los japoneses la denominan Hoshin Kanri

Mejora continua de producción

La mejora continua o Kaizen, es la filosofía de mejorar en la empresa con el compromiso de todos, mejorar en todos los lugares de la empresa, durante todo el tiempo que estamos trabajando y con la participación de todos. Se pude ver al precursor de esta filosofía en un video en internet (https://www.youtube.com/watch?v=oFBHIwCrz50).

La filosofía de la mejora continua es “Hoy mejor que ayer, mañana mejor que hoy”, esta es la frase que rige todo el modelo de la filosofía Kazán, KAI=CAMBIO y ZEN= MEJOR, traducido al español como “mejora continua”.

Instalaciones limpias y ordenadas-

Se trata del principio de las 5s. Técnica japonesa para mantener los puestos de trabajo organizados, ordenados, limpios, con un control visual de su estado de adecuación. Una vez alcanzado este primer estado de mejoras, ello se convierte en la base para abordar otros procesos de mejora más específicos

Líneas de producción automatizadas

Cuando el proceso de trabajo está en funcionamiento, en el caso que se produzca un error, la maquina se tiene que parar sola. Esto permite que el trabajador realice otras pareas mientras el proceso está en marcha y solo asistir a la maquina en caso de errores o para descargar y cargar la nueva pieza

La maquinaria adecuada

Con esto queremos decir que este en el nivel de precisión y exactitud que sean competitivos con el estado de arte del resto de las empresas del sector

Mantenimiento de los equipos

Se tiene que desarrollar un mantenimiento TPM, para que todas las personas ayuden en el mantenimiento de sus puestos de trabajo (puesto de trabajo como el lugar en el que se desempeña el trabajo).

Análisis y planificación

El análisis y la planificación se realiza siguiendo las directrices de la filosofía PDCA, denominada rueda de Demming, o la filosofía de mejora continua de la norma ISO 9001:2015.

Priorizar tareas

Tener la polivalencia funcional que centre los esfuerzos en los cuellos de botella para que se produzca un flujo en la producción

Una plantilla motivada

Gestionar los RR.HH. Con los principios básicos de la motivación y de la comunicación. Gestion de la motivación e implicación de los trabajadores con el objetivo de llegar a un alto nivel de compromiso de los trabajadores con la empresa

Formación y conocimiento

Desarrollo del conocimiento de la organización en base a el conocimiento de las personas. Apoyarlo con la formación interna y externa

Reducir el desperdicio-

Quitar o minimizar todos los desperdicios enumerados en la filosofía Lean. Tipos de Mudas

1) Sobreproducción

2) Defectos, fallos o productos no conformes

3) Sobre-procesamiento y actividades que no agregan valor

4) Desplazamientos innecesarios

5) Transporte

6) Espera

7) Inventarios

(Los 7 Desperdicios + 1) Desaprovechamiento del talento humano.

Mejora de los flujos de trabajo.

Para conseguir estas mejoras de flujo, tenemos que revisar las siguiente cuestiones

-

-

- Intentar realizar simulaciones de la plata de producción y como la entrada de algunas ordenes de fabricación pueden afectar al flujo de la plana de producción.

- Los cuellos de botella deben de ser tratados con más polivalencia del personal y con horas extras del mismo, si asi fuese necesario.

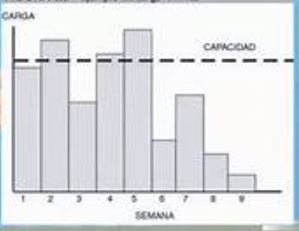

- El exceso de trabajo sacado a la planta complica la gestión de la planta y retarda el Lead Time de cada serie o pedido de productos en proceso de fabricación (WIP). Lanzar nuevas órdenes de fabricación a la planta, es como la salida fácil cuando una sección se queda sin trabajo.

- Los pedidos urgentes deben de ser atacados con recursos extraordinarios para que el resto de pedidos entren en plazos.

- Anticiparse a la variabilidad de los pedidos sin que esta esté obligada, estresar y acomodar la planta a la variabilidad.

- Utilice paneles que manifiesten como está el flujo de la plata y nos ayuden a tomar las decisiones que ayuden a mejorar el flujo

-

Un comentario

Los comentarios están cerrados.